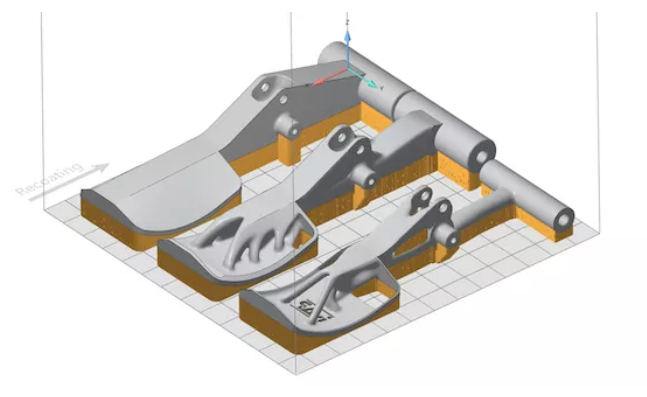

西门子通过易加三维金属3D打印机生产的加速踏板零件(图片来源:ISAP AG)

2021年12月21日,资源库和大家分享一个金属3D打印在汽车领域中的应用案例,最近西门子在 Solid Edge 软件中使用其创成式设计模块为赛车设计了优化的加速踏板。由此产生的设计突出了金属增材制造可提高的性能、减少的环境影响和节省的材料。

在最初的踏板设计中,该部件由四个部件组装而成,所有部件均通过钣金制造工艺生产。利用北京易加三维Eplus3D的 EP-M260 双激光激光束粉末床融合 (PBF-LB) 3D打印机生产,新的油门踏板被构建为单件,从而降低了劳动力和库存成本。从钢到AlSi10Mg铝合金的改变也减少了62%的重量。

为了在 Solid Edge 中实现设计,首先在创成式设计模块中设置了许多约束。 在这一步中,定义了零件在使用过程中需要承受的外力、压力和扭矩。在此之后,所有固定在特定方向或角度的表面都被设置。定义所有约束后,设定最小安全(强度)系数或所需重量的目标,然后生成式设计过程开始。

加速器在不同优化状态下的三个迭代(图片来源:ISAP AG)

案例研究产生了三种不同的模型,然后由 Solid Edge 销售合作伙伴 ISAP 作为衍生式设计的示例进行优化。一个模型显示了3D打印零件的初始阶段;这与初始钣金零件的重量几乎相同。第二个版本显示了一个仍然具有高安全系数并针对拓扑进行了部分优化的部件。它的重量为373克,重量减轻了约14%。第三个版本经过全面优化,仅重164克,重量减轻了62%,但仍然是赛车油门踏板的耐用解决方案。

来源:3D打印资源库